గమనిక: ఈ కథనంలోని డేటా కేవలం సూచన కోసం మాత్రమే

1. రోటర్ భాగాలు

రోటర్ భాగం క్రియాశీల రోటర్ (మగ రోటర్), నడిచే రోటర్ (ఆడ రోటర్), ప్రధాన బేరింగ్, థ్రస్ట్ బేరింగ్, బేరింగ్ గ్రంధి, బ్యాలెన్స్ పిస్టన్, బ్యాలెన్స్ పిస్టన్ స్లీవ్ మరియు ఇతర భాగాలను కలిగి ఉంటుంది.

2. యిన్ మరియు యాంగ్ రోటర్ల సాధారణ తప్పు దృగ్విషయం

① సాధారణ యాంత్రిక దుస్తులు మరియు వృద్ధాప్యం

రోటర్ యొక్క యిన్ మరియు యాంగ్ గేర్ చానెల్స్ యొక్క బయటి వ్యాసం యొక్క ధరిస్తారు;

రోటర్ సిలిండర్ యొక్క సాధారణ దుస్తులు మరియు కన్నీటి.

② మానవ నిర్మిత యాంత్రిక నష్టం

యిన్ మరియు యాంగ్ రోటర్ టూత్ పాసేజ్ యొక్క బయటి వ్యాసంపై గీతలు;

రోటర్ సిలిండర్పై గీతలు;

రోటర్ తీసుకోవడం మరియు ఎగ్సాస్ట్ ముగింపు కవర్లు వైపు గీతలు ఉంది;

తీసుకోవడం మరియు ఎగ్జాస్ట్ ముగింపు బేరింగ్లు మరియు బేరింగ్ ముగింపు కవర్ యొక్క అంతర్గత వృత్తం యొక్క దుస్తులు;

రోటర్ బేరింగ్ స్థానంలో షాఫ్ట్ వ్యాసం యొక్క ధరిస్తారు;

యిన్ మరియు యాంగ్ రోటర్ల షాఫ్ట్ చివరలు వైకల్యంతో ఉంటాయి.

③ గాయపడిన లేదా ఇరుక్కుపోయిన సాధారణ భాగాలు

యిన్ మరియు యాంగ్ రోటర్ల మధ్య గీతలు మరియు జామింగ్ (మూసివేయడం);

రోటర్ యొక్క బయటి వ్యాసం మరియు శరీరం యొక్క అంతర్గత గోడ మధ్య;

రోటర్ యొక్క ఎగ్జాస్ట్ ఎండ్ ఫేస్ మరియు ఎగ్జాస్ట్ బేరింగ్ సీటు మధ్య;

రోటర్ మరియు శరీరం యొక్క షాఫ్ట్ రంధ్రం యొక్క చూషణ ముగింపులో జర్నల్ మధ్య;

రోటర్ మరియు ఎగ్జాస్ట్ బేరింగ్ సీటు యొక్క షాఫ్ట్ రంధ్రం యొక్క ఎగ్జాస్ట్ ముగింపులో జర్నల్ మధ్య.

3. వైఫల్యానికి కారణం

① ఎయిర్ ఫిల్టర్ ఎలిమెంట్ సమయానికి భర్తీ చేయబడదు, ఫలితంగా పేలవమైన గాలి తీసుకోవడం నాణ్యత మరియు రోటర్ యొక్క తీవ్రమైన దుస్తులు; వివిధ బ్రాండ్ల కందెన నూనె యొక్క మిశ్రమ ఉపయోగం తరచుగా పరిచయం మరియు రోటర్ యొక్క దుస్తులు దారితీస్తుంది;

②ఉపయోగించిన కంప్రెసర్ ఆయిల్ రకం యోగ్యత లేనిది లేదా అవసరమైన సమయానికి అది భర్తీ చేయబడదు. నూనెలోని మలినాలను ప్రమాణాన్ని మించి, రోటర్ మరియు సిలిండర్పై గీతలు ఏర్పడతాయి;

③ ఆపరేషన్ సమయంలో ఎగ్జాస్ట్ ఉష్ణోగ్రత చాలా తక్కువగా ఉంటుంది, దీని వలన చమురు మరియు వాయువులో తేమ చాలా ఎక్కువగా ఉంటుంది. దీర్ఘ-కాల ఆపరేషన్ ఆయిల్ ఎమల్సిఫై చేయడానికి కారణమవుతుంది, దీని ఫలితంగా దీర్ఘకాలిక ఆపరేషన్ మరియు ఇన్లెట్ మరియు ఎగ్జాస్ట్ ఎండ్ బేరింగ్లు అధిక-వేగం మరియు భారీ-లోడ్ భ్రమణ సమయంలో సమర్థవంతంగా లూబ్రికేట్ చేయబడవు. ఉష్ణ నష్టం రోటర్ స్ట్రింగ్, వైకల్యం మరియు కష్టం అవుతుంది;

④ డ్రైవ్ కప్లింగ్ గేర్ యొక్క మెషింగ్ క్లియరెన్స్ లేదా గేర్ కీ కనెక్షన్ వైఫల్యం కారణంగా రోటర్ డ్రైవ్ ఎండ్ షాఫ్ట్ హెడ్ యొక్క వైకల్యం;

⑤ బేరింగ్ నాణ్యత వల్ల కలిగే అసాధారణ నష్టం.

పైన పేర్కొన్న లోపాలుగాలి కంప్రెసర్లుసాధారణంగా మనుషుల వల్ల కలుగుతాయి. రోజువారీ నిర్వహణ పనిలో, ఆపరేషన్ మరియు నిర్వహణ విధానాలను జాగ్రత్తగా అనుసరించినంత కాలం, పైన పేర్కొన్న వైఫల్యాలను పూర్తిగా నివారించవచ్చు.

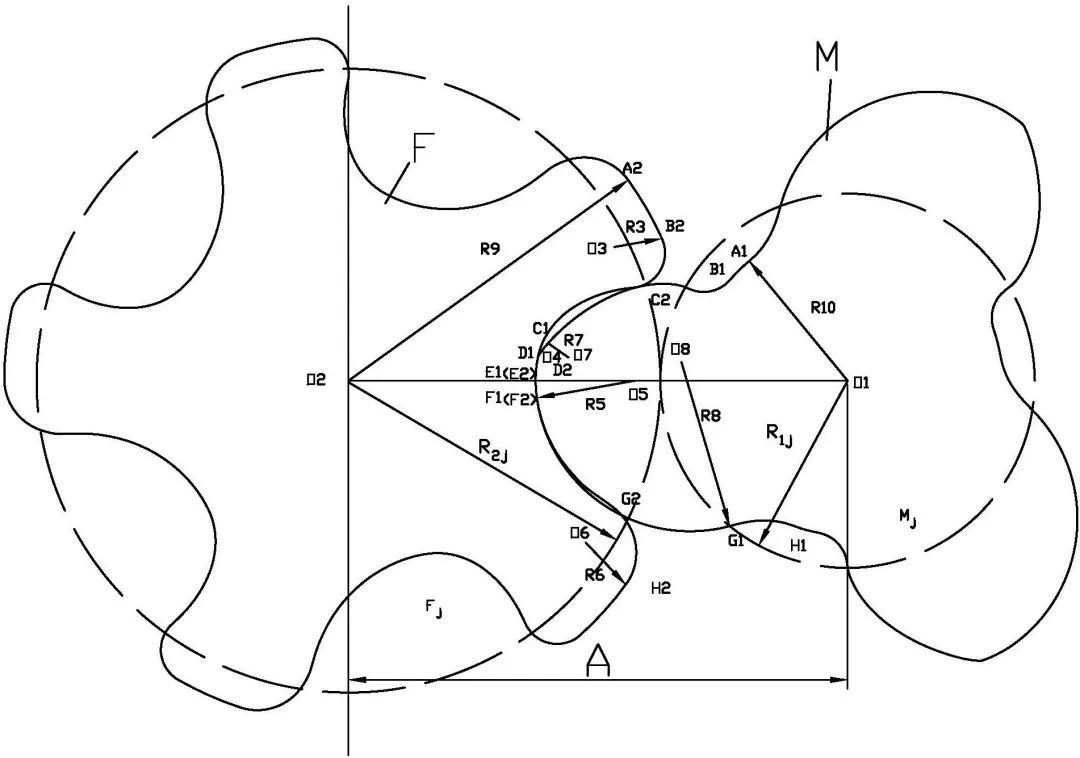

సంక్షిప్తంగా, స్క్రూ కంప్రెసర్ రోటర్ యొక్క చూషణ మరియు ఎగ్జాస్ట్ ఎండ్ జర్నల్లు వరుసగా కంప్రెసర్ బాడీ మరియు ఎగ్జాస్ట్ బేరింగ్ సీటుపై బేరింగ్ల ద్వారా మద్దతు ఇస్తాయి. కంప్రెసర్ బాడీ, ఎగ్జాస్ట్ బేరింగ్ సీటు మరియు రోటర్ యొక్క ఏకాక్షకత మెకానికల్ ప్రాసెసింగ్ లేదా అసెంబ్లీ కారణంగా ఏర్పడినట్లయితే, డిజైన్ అవసరాలు తీర్చబడకపోతే, అది రోటర్లు, రోటర్ మరియు శరీరం, రోటర్ మరియు ఇతర వాటి మధ్య గీతలు సులభంగా దారి తీస్తుంది. భాగాలు, లేదా రోటర్ చిక్కుకుపోతుంది. సాధారణంగా, షాఫ్ట్ రంధ్రం మరియు రోటర్ కంప్రెషన్ చాంబర్ మధ్య ఏకాక్షకత అవసరం 0.01~0.02mm లోపల ఉంటుంది.

యొక్క కంప్రెషన్ చాంబర్లోని భాగాల మధ్య క్లియరెన్స్స్క్రూ కంప్రెసర్సాధారణంగా వైర్ లేదా mmలో కొలుస్తారు. కంప్రెషన్ చాంబర్లోని భాగాలు డైనమిక్గా సరిపోలాయి. రూపొందించిన క్లియరెన్స్ విలువ చాలా తక్కువగా ఉంటే, తయారీ ప్రక్రియలో లోపంతో పాటు, రోటర్ సులభంగా దెబ్బతింటుంది. గాయమైంది లేదా ఇరుక్కుపోయింది. రోటర్ మరియు బాడీ మధ్య గ్యాప్ సాధారణంగా 0.1 మిమీ ఉంటుంది మరియు రోటర్ యొక్క ఎగ్జాస్ట్ ఎండ్ ఫేస్ మరియు ఎగ్జాస్ట్ బేరింగ్ సీటు మధ్య గ్యాప్ 0.05~0.1 మిమీ.

యొక్క వేరుచేయడం ప్రక్రియ సమయంలోకంప్రెసర్, బేరింగ్ మరియు రోటర్ షాఫ్ట్ గట్టిగా సరిపోలినందున, వేరుచేయడం శక్తి చాలా పెద్దది అయినట్లయితే, ఇది భాగాల వైకల్పనానికి కారణమవుతుంది మరియు భాగాల యొక్క ఏకాక్షకత తగ్గుతుంది.

తర్వాతకంప్రెసర్సమావేశమై ఉంది, అసెంబ్లీ యొక్క మొత్తం కోక్సియాలిటీని తనిఖీ చేయడం అవసరం. కోక్సియాలిటీ సహనం లేకుండా ఉంటే, అది భాగాల మధ్య గీతలు ఏర్పడుతుంది లేదా రోటర్ కష్టం అవుతుంది.

4. ప్రమాదాలు మరియు రోటర్ నష్టాన్ని గుర్తించడం

యొక్క సాధారణ ఆపరేషన్ సమయంలోఎయిర్ కంప్రెసర్,అసాధారణ ధ్వని, పెరిగిన కంపనం, దీర్ఘకాలిక అధిక ఎగ్జాస్ట్ ఉష్ణోగ్రత లేదా ప్రస్తుత ఓవర్లోడ్ సంభవించినట్లయితే, జాగ్రత్తగా తనిఖీ చేయడానికి దాన్ని తప్పనిసరిగా మూసివేయాలి. మీరు ఎయిర్ కంప్రెసర్ బేరింగ్లు దెబ్బతిన్నాయా మరియు రోటర్ షాఫ్ట్ యొక్క ముగింపు వైకల్యంతో ఉన్నాయో లేదో తనిఖీ చేయడంపై దృష్టి పెట్టాలి.

రోటర్-ఎండ్ బేరింగ్లకు నష్టాన్ని సమయానికి గుర్తించగలిగితే మరియు యంత్రం వెంటనే మూసివేయబడితే, బేరింగ్లు వేడిగా మరియు కష్టంగా మారవు మరియు పెద్ద మెకానికల్ భాగాలు దెబ్బతినవు.

రోటర్ ఎండ్ బేరింగ్కు జరిగిన నష్టాన్ని సమయానికి కనుగొనలేకపోతే మరియు దిగాలి కంప్రెసర్చాలా కాలం పాటు నడుస్తోంది, బేరింగ్ యొక్క అంతర్గత వృత్తం మరియు రోటర్ ఇన్స్టాలేషన్ బేరింగ్ స్థానం మధ్య ఘర్షణ మరియు స్లయిడింగ్ సాధారణంగా సంభవిస్తుంది. తీవ్రమైన సందర్భాల్లో, రోటర్ బేరింగ్ స్థానం నీలం, గరుకుగా మరియు సన్నగా మారుతుంది లేదా రోటర్ ముగింపు కనిపిస్తుంది. కవర్ యొక్క బేరింగ్ యొక్క అంతర్గత వృత్తం అతుక్కొని ఉంది, దీని వలన బేరింగ్ యొక్క బయటి వృత్తం తిరుగుతుంది, దీని వలన ముగింపు కవర్ యొక్క బేరింగ్ రంధ్రం విస్తరించబడుతుంది లేదా గుండ్రంగా మారుతుంది. బేరింగ్ నష్టం నేరుగా రోటర్ అధిక శక్తి చర్యలో వైకల్యానికి కారణమవుతుంది, రోటర్ కోక్సియాలిటీని నాశనం చేస్తుంది.

యిన్ మరియు యాంగ్ రోటర్ల తనిఖీ సాధారణంగా రోటర్ యొక్క దుస్తులు మరియు గీతలు మీద ఆధారపడి ఉంటుంది. దీని మెషింగ్ వేర్ వ్యాసంలో 0.5mm-0.7mm కంటే తక్కువ ఉండకూడదు. స్క్రాచ్ చేయబడిన ప్రాంతం 25mm² కంటే ఎక్కువ ఉండకూడదు, లోతు 1.5mm కంటే ఎక్కువ ఉండకూడదు మరియు రోటర్ షాఫ్ట్ ఎండ్ యొక్క నాన్-యాక్సియాలిటీ 0.010mm కంటే ఎక్కువ ఉండకూడదు.

మీరు ఎయిర్ కంప్రెసర్ని కొనుగోలు చేయవలసి వస్తే, మా కైషన్ బ్రాండ్ ఎయిర్ కంప్రెసర్ మీ మంచి ఎంపిక. సంప్రదింపు సమాచారం ఇక్కడ ఉంది:

వెండి

E-Mail: wendy@shanxikaishan.com

ఫోన్ నంబర్/WhatsApp: +86 18092196185

పోస్ట్ సమయం: అక్టోబర్-19-2023